Przestrzeganie porządku w zakładzie pracy wpływa pozytywnie na wizerunek firmy, kwestie bezpieczeństwa oraz wydajność pracowników. To z pozoru proste zadanie okazuje się jednak być jednocześnie jednym z najtrudniej egzekwowalnych. Można tłumaczyć to lenistwem czy też brakiem umiejętności, jednak zamiast szukania wymówek, warto skupić się na sposobie zmiany takiego stanu rzeczy. Standaryzacja kwestii porządkowych znacznie ułatwia pracę zwłaszcza w miejscach, w których znajdują się setki czy tysiące stanowisk. Dlatego też większość firm wdraża procedurę znaną jako 5S. Czym jest ta metoda i dlaczego warto jak najszybciej wprowadzić ją w życie?

Metoda 5S – co to takiego?

Definicja określa 5S jako metodę na ustanowienie i utrzymanie wysokiej jakości stanowisk pracy. Stosuje się ją powszechnie w hali produkcyjnej, magazynie czy w biurze, jednak każdy zakład pracy samodzielnie opracowuje założenia oraz wymagane rozwiązania.

Idea omawianej metody jest wyznaczana przez zasady 5S:

1S – Selekcja, czyli usunięcie ze stanowiska pracy wszystkiego, co nie jest do niej w danej chwili potrzebne. Na stanowisku mają pozostać tylko niezbędne narzędzia czy materiały. Te, które przydadzą się później, powinny znaleźć się w strefie składowania, a te, które nie są potrzebne, muszą zostać całkowicie usunięte. Wykluczenie w ten sposób chaosu zwiększa wydajność, ułatwia przepływ materiałów oraz informacji.

2S – Systematyka, czyli organizacja niezbędnych materiałów i narzędzi w taki sposób, aby zminimalizować czas konieczny na ich odnalezienie oraz identyfikację przez każdego pracownika obecnego na danym stanowisku. Pomaga to zwiększyć produktywny czas pracy oraz zmniejsza możliwość pomyłek wynikających z braku porządku.

3S – Sprzątanie, czyli wyznaczenie standardu i metod czyszczenia oraz konserwacji stanowiska pracy, włączając w to prace porządkowe, oznaczanie stref etykietami czy dbanie o stan narzędzi i materiałów. Oznacza to również zgłaszanie wszelkich usterek w celu szybkiej ich eliminacji.

4S – Standaryzacja, czyli określenie realizacji oraz sposobów przestrzegania pierwszych trzech kroków. Polega na stworzeniu jasnej instrukcji informującej o metodach oraz zakresie, w jakim pracownicy są odpowiedzialni za utrzymanie ładu na stanowisku. Dokumenty zawierające dokładne opisy czynności oraz zdjęcia stanowiska pokazowego konkretnie wskazują na oczekiwania względem stanu miejsca pracy po jej zakończeniu.

5S – Samodyscyplina, czyli wyrobienie w pracownikach nawyków ułatwiających przestrzeganie wyznaczonych zasad. Jest to powiązane z regularną kontrolą stanowisk w celu sprawdzenia ewentualnych odstępstw oraz wyznaczenia działań wymagających poprawy. Ostatni etap jest najtrudniejszy, bo wiąże się z wypracowaniem jednakowego standardu pracy dla wielu osób, co wymaga czasu, cierpliwości oraz jasnego przekazywania komunikatów.

Dlaczego warto stosować zasady 5S?

Wdrożenie metody 5S wpływa pozytywnie na wizerunek przedsiębiorstwa. Uporządkowane miejsce pracy świadczy o skutecznie prowadzonym nadzorze jakościowym. Jednak kwestie czystości to zaledwie wierzchołek góry lodowej. Standaryzacja stanowisk przekłada się ostatecznie na wyższą wartość wskaźników wydajnościowych zakładu. W jaki sposób?

W hali produkcyjnej czy też magazynie znajdują się dziesiątki, setki, a nawet tysiące miejsc pracy. Pracownicy nierzadko muszą zmienić stanowisko, co wiąże się z ponownym rozpoczęciem działań. Zasady 5S gwarantują, że po przeniesieniu osoba rozpocznie pracę szybko, mając pod ręką wszystkie narzędzia pracy. I o to właśnie chodzi w 5S – działania mają prowadzić do maksymalnie produktywnego wykorzystania czasu pracy oraz minimalizacji przestojów, co w konsekwencji przekłada się na wydajność. Ma to duże znaczenie zwłaszcza w dużych zakładach działających w trybie zmianowym. Przekazanie stanowiska w nieładzie oznacza opóźnienie w starcie pracy oraz może przysparzać konfliktów. Stosowanie się do określonych założeń 5S znacznie usprawnia komunikację oraz gwarantuje powtarzalność procesu, co przekłada się na większe zyski firmy.

System 5S – jakie rozwiązania warto wdrożyć w zakładzie pracy?

Aby usprawnić komunikację oraz ułatwić pracownikom przestrzeganie porządku, przydatne okazują się oznaczenia w postaci etykiet. To powszechne rozwiązanie gwarantuje, że każda osoba stawiająca się na stanowisku szybko odnajdzie niezbędne narzędzia.

W naszej ofercie znajdują się znaczniki podłogowe dedykowane zasadom 5S. Proponujemy stosowanie między innymi etykiet:

wyznaczających kierunek ruchu,

wyznaczających drogę dla pieszych,

nakazujących stosowanie środków ochrony indywidualnej,

zakazujących wchodzenia do określonych stref,

ostrzegających przed niebezpieczeństwem.

W ustanowieniu porządku przydają się również słupki przemysłowe oraz pachołki odgradzające służące do odseparowania określonego terenu.

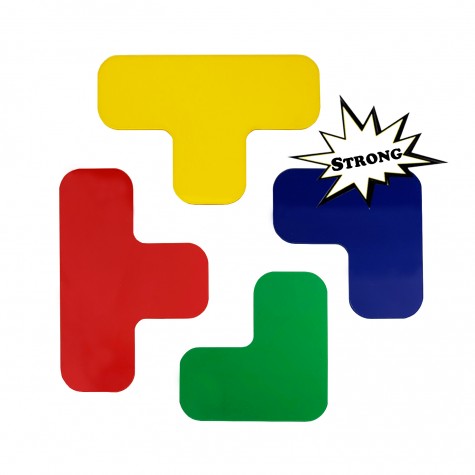

Metoda 5S charakteryzuje się wyznaczaniem stałego miejsca dla stosowanych przedmiotów, narzędzi czy maszyn. Najczęstszym sposobem jest wyklejanie i oznaczanie stref na podłodze. Do tego celu służą różnokolorowe taśmy oznaczeniowe i znaczniki podłogowe. Innym sposobem na przeprowadzenie tej samej operacji są nowoczesne farby i malowarki. Wybór metody zależy od preferencji oraz budżetu firmy.